Matière première compte : Comment Bras d'écran industriel La composition impacte la performance

Rapport solidité/poids dans les applications lourdes

Lors du choix des matériaux pour des bras de support robustes pour moniteurs, le rapport résistance/poids est un facteur très important. En résumé, cela signifie que le bras doit supporter un poids considérable sans être lui-même trop lourd, ce qui améliore l'efficacité globale et permet d'économiser sur les matériaux. Prenons par exemple l'aluminium et la fibre de carbone, qui sont très populaires aujourd'hui, car ils offrent une grande résistance sans ajouter beaucoup de volume. C'est idéal dans les cas où l'on a besoin de quelque chose de solide sans être encombrant. L'acier est une autre option, bien qu'il soit plus lourd par rapport à sa capacité de charge. Cependant, de nombreux fabricants continuent de l'utiliser dans certains cas où la durabilité à long terme prime sur le poids. Après tout, personne ne souhaite que son bras de fixation pour moniteur s'effondre après des années d'utilisation quotidienne simplement parce que quelqu'un a choisi le matériau le plus léger possible. Le bon choix dépend toujours de la recherche du juste équilibre entre la charge à supporter et le poids réel de la structure, ce qui est particulièrement crucial dans les usines et ateliers où les réglementations de sécurité sont strictes.

Résistance à la corrosion pour des conditions de fonctionnement sévères

Les bras de moniteur installés dans des environnements industriels difficiles font face à de sérieuses menaces dues à la corrosion, ce qui peut réduire considérablement leurs performances et leur durée de vie. Des facteurs tels que l'humidité élevée, l'exposition à divers produits chimiques et l'air salin s'associent pour dégrader les matériaux à un rythme inquiétant. C'est pourquoi la résistance à la corrosion doit être un élément essentiel de tout processus de planification du matériel. La construction en acier inoxydable et l'aluminium doté d'un revêtement en poudre de bonne qualité se distinguent comme des matériaux capables de résister à ces forces destructrices. Des études montrent que les bras de moniteurs dépourvus d'une protection adéquate contre la corrosion ont tendance à tomber en panne environ un tiers plus tôt que prévu lorsqu'ils sont placés près des zones de traitement chimique ou en bord de mer, là où le sel est constamment présent dans l'air. Lorsque les entreprises choisissent des matériaux correctement résistants à la corrosion, elles obtiennent un équipement plus durable qui continue de fonctionner de manière fiable, même sous l'attaque de conditions environnementales difficiles. Cela signifie moins de pannes imprévues et des économies sur les coûts de réparation à long terme.

Amortissement des vibrations et intégrité structurelle

Obtenir un bon contrôle des vibrations est essentiel pour préserver l'intégrité des bras de support pour écrans industriels à long terme. Lorsque ces bras sont installés dans des ateliers de production ou des garages automobiles où les machines génèrent constamment des secousses, des matériaux spéciaux entrent en jeu. Les polymères viscoélastiques se révèlent efficaces, tout comme le polyéthylène haute densité qui absorbe ces petites vibrations désagréables avant qu'elles ne provoquent des dommages. En pratique, cela signifie un équipement plus durable, car les secousses constantes n'usent pas les bras prématurément. De plus, les écrans restent correctement alignés, sans risque d'être déplacés accidentellement. Des études ont montré que la gestion adéquate des vibrations pouvait doubler la durée de vie de l'équipement dans certains cas, voire la prolonger de plus de 40 %. Pour les travailleurs qui doivent disposer d'écrans stables lors de tâches critiques, un système d'atténuation fiable fait toute la différence entre un fonctionnement fluide et des interruptions frustrantes causées par des écrans instables.

Pourquoi l'alliage d'aluminium domine la conception des bras de moniteurs industriels

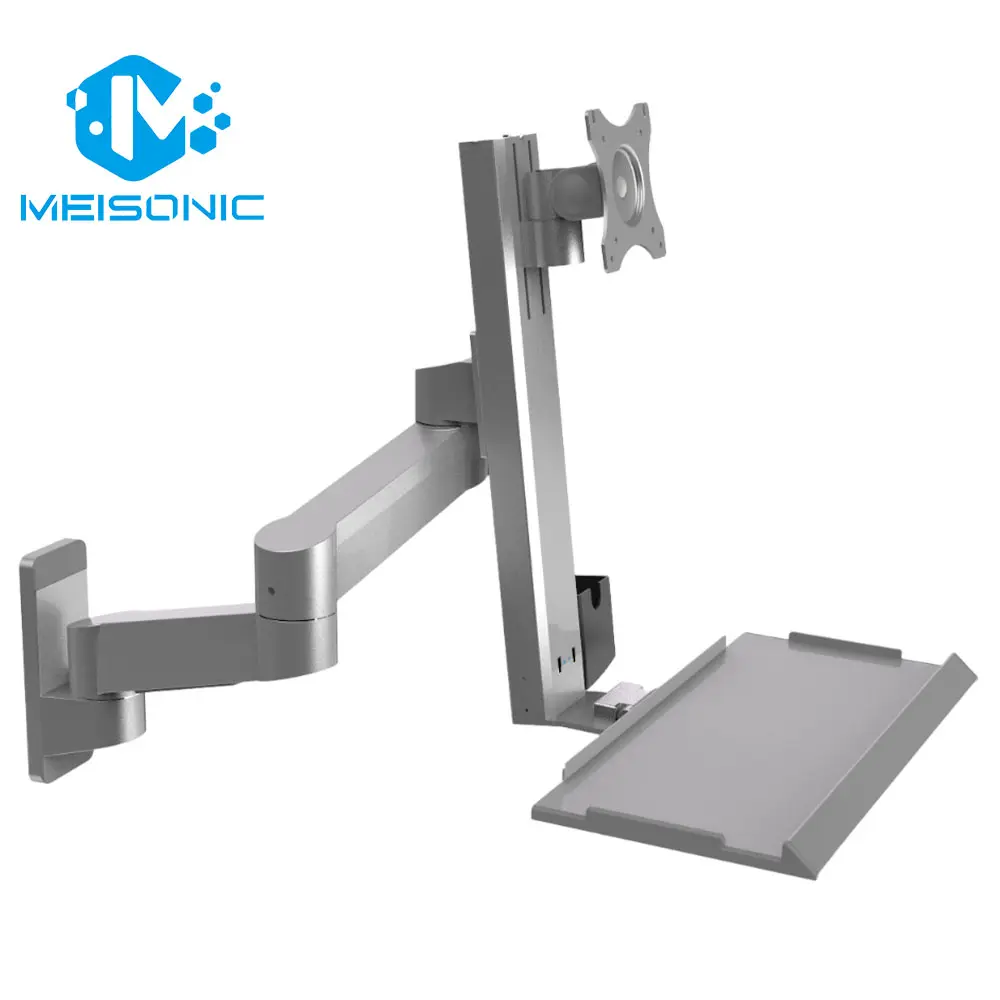

Durabilité de qualité aérospatiale dans un format compact

Les alliages d'aluminium sont désormais largement standard dans les bras de support pour moniteurs industriels, car ils sont très résistants, un peu comme ceux utilisés dans les avions. Ce qui les rend spéciaux, c'est cet excellent équilibre entre une solidité suffisante pour supporter des écrans lourds tout en restant assez légers pour ne pas alourdir l'ensemble. Cela a une grande importance lorsque les employés doivent ajuster leurs écrans tout au long de la journée sans se faire mal au dos. La manière dont ces bras occupent l'espace sur les bureaux est un autre avantage. Ils s'intègrent proprement dans les espaces de travail restreints tout en restant stables, même lorsqu'une personne utilise trois écrans simultanément ou doit déplacer fréquemment son matériel. La plupart des entreprises vendant ce type d'équipement soulignent la durabilité de l'aluminium, en particulier parce qu'il continue de fonctionner de manière fiable même après plusieurs années d'utilisation constante dans des usines où la poussière et les vibrations font partie du quotidien.

Résistance à l'oxydation sans revêtements supplémentaires

Les alliages d'aluminium possèdent un avantage particulier qui les distingue véritablement de la concurrence : leur résistance naturelle à l'oxydation leur confère un net atout dans de nombreux environnements industriels. La plupart des autres matériaux nécessitent des revêtements spéciaux pour simplement éviter la corrosion, mais l'aluminium résiste à la rouille de lui-même, ce qui implique moins d'entretien et une durée de vie plus longue pour des objets tels que les bras de fixation pour moniteurs. C'est pourquoi beaucoup de professionnels du secteur manufacturier et de la construction privilégient l'aluminium brut lorsqu'ils choisissent leurs matériaux. Ce métal ne nécessite tout simplement pas autant d'entretien minutieux, et les opérations s'exécutent plus en douceur puisqu'il n'y a pas de besoin constant d'effectuer des retouches ou d'appliquer des couches supplémentaires de protection.

Conductivité thermique pour les environnements sensibles à la chaleur

Les alliages d'aluminium fonctionnent très bien lorsque maintenir les températures basses est primordial, car ils conduisent la chaleur de manière particulièrement efficace. Leur capacité à disperser la chaleur signifie qu'ils constituent un excellent choix pour les applications où la gestion thermique est extrêmement importante, par exemple dans les appareils électroniques ou les équipements industriels. Lorsqu'ils sont utilisés dans des bras de fixation pour moniteurs, ces alliages maintiennent une température stable sur la durée. Cela contribue à prolonger la durée de vie des équipements, car ils empêchent les composants de surchauffer et de se détériorer. Des tests en conditions réelles démontrent à quel point l'aluminium gère la chaleur bien mieux que d'autres matériaux. C'est pourquoi de nombreux fabricants optent pour des solutions en aluminium dès qu'il s'agit de produits sensibles à une chaleur excessive.

Confrontation des matériaux : alliage d'aluminium vs acier vs plastiques d'ingénierie

Comparaison de la capacité de charge : contraintes statiques vs dynamiques

Lors du choix des supports pour moniteurs industriels, il est essentiel de déterminer leur capacité à supporter des charges, tant en conditions normales qu'en cas de contraintes soudaines, ce qui influence beaucoup le choix des matériaux. Les alliages d'aluminium se distinguent particulièrement bien, car ils résistent efficacement à la pression tout en restant suffisamment légers pour être manipulés facilement, les rendant ainsi adaptés aux situations où le support doit être régulièrement ajusté. L'acier est une autre alternative qui supporte très bien les charges constantes, ce qui le rend idéal pour les installations fixes où le poids supplémentaire n'est pas un problème. Les plastiques techniques sont également légers, mais tendent à s'user plus rapidement lorsqu'ils sont soumis à des mouvements ou des vibrations constants. Toutefois, ils trouvent leur utilité dans des environnements où l'humidité ou les produits chimiques pourraient endommager les composants métalliques avec le temps. Une bonne manière de comparer les performances de ces matériaux serait de les présenter dans un tableau simple illustrant leur comportement face à diverses conditions de stress. Comprendre ces caractéristiques aide les entreprises à choisir le matériau le plus approprié, en fonction des sollicitations précises que leur équipement subit quotidiennement.

Exigences de maintenance selon les types de matériaux

Savoir quels types d'entretien nécessitent les différents matériaux que sont les alliages d'aluminium, l'acier et les plastiques techniques permet aux entreprises d'économiser de l'argent et de maintenir leurs opérations en marche sans accroc. L'aluminium se distingue car il requiert peu d'entretien grâce à sa résistance naturelle à la corrosion. Cela signifie que les pièces en aluminium durent plus longtemps sans nécessiter de revêtements ou traitements supplémentaires. L'acier, en revanche, est solide mais nécessite une attention régulière. Un entretien périodique est indispensable pour éviter l'apparition de rouille susceptible d'entraîner des dommages coûteux et des retards de production. Les plastiques techniques se situent entre les deux. Ils ne se corrodent pas comme les métaux et nécessitent donc globalement peu d'entretien. Toutefois, dans les applications soumises à des charges importantes, des inspections régulières deviennent essentielles pour détecter tout signe d'usure avant qu'un problème ne survienne. La plupart des professionnels du secteur privilégient l'aluminium lorsqu'ils parlent de matériaux réduisant les contraintes liées à l'entretien, en particulier dans des domaines comme l'aérospatiale ou l'automobile, où la fiabilité de l'équipement influence directement la productivité.

Coût total de possession sur la durée de vie du produit

Lorsqu'on examine le coût total de possession (TCO) des bras de support pour moniteurs industriels, il convient de prendre en compte les coûts initiaux, l'entretien requis ainsi que leur durée de vie avant la panne. Les alliages d'aluminium s'avèrent généralement être un bon choix en termes de rapport qualité-prix, car ils résistent bien à l'usure et nécessitent donc moins de réparations ou remplacements fréquents. Les modèles en acier impliquent des coûts initiaux plus élevés et requièrent également des vérifications d'entretien régulières, dont les frais s'accumulent sur plusieurs années d'utilisation. Les composants en plastique peuvent sembler moins chers au premier abord, mais ils supportent rarement les conditions difficiles des usines sans se fissurer ou se déformer après quelques mois seulement. Les responsables d'usine qui ont analysé les coûts réels du matériel ont constaté que l'aluminium se révélait systématiquement plus avantageux dans la plupart des installations, en particulier celles fonctionnant 24 heures sur 24 et 7 jours sur 7, où l'immobilisation entraîne des coûts et où la qualité du produit dépend de systèmes de surveillance stables pendant tous les postes de travail.

Conclusion : L'alliage d'aluminium comme référence pour les bras d'affichage industriels

Équilibrer performance et praticité

En ce qui concerne les bras de support pour moniteurs industriels, l'alliage d'aluminium se situe vraiment à l'endroit idéal entre performance et praticité d'utilisation. Ce matériau est léger tout en étant extrêmement résistant, ce qui explique pourquoi de nombreux fabricants y reviennent toujours. Les professionnels apprécient particulièrement sa grande polyvalence tout en restant fiable au quotidien, sans faillir. L'aluminium s'adapte aussi bien aux parties mobiles qu'aux positions fixes, ce qui est logique compte tenu des nombreuses façons dont les espaces de travail sont aménagés de nos jours. La plupart des experts affirmeront que l'aluminium est régulièrement recommandé par rapport à d'autres alternatives, car il offre tout simplement de meilleures performances dans la plupart des situations. Si l'on examine de plus près ce qui rend l'aluminium si particulier, on comprend vite pourquoi il reste si populaire : faible entretien requis, durée de vie pratiquement illimitée, et capacité à supporter des charges importantes sans problème. Voilà probablement pourquoi beaucoup d'entreprises continuent d'utiliser l'aluminium pour leurs bras de fixation malgré l'apparition de nouveaux matériaux.

Validation à l'échelle de l'industrie des solutions en aluminium

Les alliages d'aluminium sont devenus un matériau incontournable pour les bras de moniteur, appuyés par de nombreux tests grandeur nature et des normes industrielles bien établies. Les grandes entreprises du secteur, telles qu'Ergotron et Herman Miller, privilégient l'aluminium car il présente un avantage particulier : une légèreté associée à une solidité surprenante. Observez comment ces deux sociétés collaborent : elles ne se contentent pas de vendre des produits, elles travaillent ensemble pour concevoir des espaces de travail adaptés aux besoins numériques actuels. De nombreuses entreprises constatent d'excellents résultats après avoir adopté du matériel en aluminium. Certaines notent que les employés sont plus satisfaits, d'autres observent une amélioration de l'efficacité au sein des départements. La poursuite sOUTIEN des principaux fabricants montre que l'aluminium n'est pas une simple mode passagère : il correspond parfaitement aux attentes actuelles des bureaux, à savoir des configurations flexibles, faciles à ajuster, tout en restant des choix écologiques sur le long terme.

FAQ

Pourquoi le choix du matériau est-il important pour les bras de moniteur industriels ?

Le choix des matériaux est crucial car il influence la durabilité, la sécurité et la conformité aux normes réglementaires du bras de moniteur. Il garantit l'efficacité opérationnelle et la fiabilité en sélectionnant des matériaux avec des propriétés appropriées telles que la résistance à la traction et la résistance à la corrosion.

Quelles propriétés sont essentielles pour la longévité des bras de moniteurs industriels ?

Les propriétés clés incluent la résistance à la traction, la résistance à la fatigue et la stabilité chimique. Celles-ci assurent que les bras de moniteurs peuvent gérer des mouvements répétitifs, des poids et une exposition à des substances réactives, réduisant l'usure et les besoins en maintenance.

Comment le rapport solidité/poids affecte-t-il les performances dans les environnements industriels ?

Le rapport solidité/poids détermine la capacité des bras de moniteurs à supporter des poids importants sans être trop encombrants. Des matériaux comme l'aluminium et la fibre de carbone, avec un haut rapport solidité/poids, améliorent les performances et l'efficacité, ce qui est crucial pour les environnements exigeants.

Quels avantages les alliages d'aluminium offrent-ils dans la conception de bras d'écran industriel ?

Les alliages d'aluminium offrent une durabilité de niveau aérospatial, une résistance à l'oxydation et une excellente conductivité thermique. Ces facteurs en font un choix idéal pour les applications ergonomiques nécessitant un soutien robuste et léger, ainsi qu'une dissipation de chaleur efficace.

Comment les exigences de maintenance diffèrent-elles selon les types de matériaux ?

Les alliages d'aluminium nécessitent peu d'entretien grâce à leur résistance naturelle à la corrosion. L'acier exige une maintenance régulière pour prévenir la rouille, tandis que les plastiques d'ingénierie résistent à la corrosion mais peuvent nécessiter des vérifications structurelles dans des scénarios à forte charge.

Table des Matières

- Matière première compte : Comment Bras d'écran industriel La composition impacte la performance

- Pourquoi l'alliage d'aluminium domine la conception des bras de moniteurs industriels

- Confrontation des matériaux : alliage d'aluminium vs acier vs plastiques d'ingénierie

- Conclusion : L'alliage d'aluminium comme référence pour les bras d'affichage industriels

-

FAQ

- Pourquoi le choix du matériau est-il important pour les bras de moniteur industriels ?

- Quelles propriétés sont essentielles pour la longévité des bras de moniteurs industriels ?

- Comment le rapport solidité/poids affecte-t-il les performances dans les environnements industriels ?

- Quels avantages les alliages d'aluminium offrent-ils dans la conception de bras d'écran industriel ?

- Comment les exigences de maintenance diffèrent-elles selon les types de matériaux ?