Die moderne Elektronikfertigung und -entwicklung erfordert Präzision, Effizienz und eine optimale Organisation des Arbeitsplatzes. Eine elektronische Werkbank bildet die Grundlage für zahllose Ingenieuraufgaben, von der Erstellung von Prototypen von Leiterplatten bis hin zur Fehlersuche in komplexen Systemen. Die technologische Entwicklung hat diese Arbeitsplätze von einfachen Tischen zu hochentwickelten Kommandozentralen weiterentwickelt, bei denen Ergonomie, Platznutzung und Geräteanordnung sorgfältig berücksichtigt werden müssen. Egal, ob Sie den nächsten Durchbruch in der Unterhaltungselektronik entwickeln oder kritische industrielle Systeme warten – die Konfiguration Ihrer elektronischen Werkbank beeinflusst direkt Produktivität, Genauigkeit und langfristigen Erfolg.

Wesentliche Bestandteile einer professionellen elektronischen Werkbank-Ausstattung

Stromverteilung und Sicherheitssysteme

Eine gut durchdachte elektronische Arbeitsstation beginnt mit einer leistungsfähigen Stromverteilung, die den Anforderungen moderner Prüfgeräte und Entwicklungswerkzeuge gerecht wird. Professionelle Installationen erfordern mehrere galvanisch getrennte Stromausgänge, Überspannungsschutz sowie Fehlerstrom-Schutzeinrichtungen, um empfindliche Elektronik zu schützen. Die Stromversorgungsinfrastruktur sollte variablen Gleichspannungsquellen, Oszilloskopen, Signalgeneratoren und Lötgeräten gerecht werden, ohne Störungen oder Sicherheitsrisiken zu verursachen. Eine ordnungsgemäße elektrische Erdung ist entscheidend beim Arbeiten mit elektrostatisch empfindlichen Bauteilen, weshalb dedizierte ESD-Schutzsysteme einen integralen Bestandteil der Arbeitsplatzgestaltung bilden.

Über die grundlegende Stromverteilung hinaus integrieren fortschrittliche elektronische Arbeitsplatzkonfigurationen programmierbare Netzgeräte mit Fernüberwachungsfunktionen. Diese Systeme ermöglichen es Ingenieuren, verschiedene Betriebsbedingungen zu simulieren, während sie gleichzeitig eine präzise Kontrolle über Spannungs- und Stromparameter behalten. Die Einbindung von unterbrechungsfreien Stromversorgungen stellt sicher, dass kritische Messungen und Kalibrierungen von Spannungsschwankungen unbeeinträchtigt bleiben, wodurch die Datenintegrität gewahrt und Geräteschäden während längerer Testphasen verhindert werden.

Präzisionsmess- und Prüfgeräte

Die Messfähigkeiten eines elektronischen Prüfplatzes bestimmen dessen Effektivität in Entwicklungs- und Produktionsumgebungen. Hochauflösende digitale Multimeter, Netzwerkanalysatoren und Spektrumanalysatoren bilden den Kern der Diagnosefähigkeiten, während spezialisierte Geräte wie LCR-Messbrücken und Impedanzanalysatoren spezifische Prüfanforderungen abdecken. Die physikalische Anordnung dieser Instrumente erfordert eine sorgfältige Planung, um Signalstörungen zu minimieren und genaue Messwerte über alle Frequenzbereiche hinweg sicherzustellen.

Moderne elektronische Arbeitsplatzinstallationen stützen sich zunehmend auf computergesteuerte Messgeräte, die automatisierte Prüfabläufe und Datenaufzeichnung ermöglichen. Softwaredefinierte Instrumente, die über USB-, Ethernet- oder GPIB-Schnittstellen verbunden sind, erlauben Ingenieuren, wiederholbare Prüfverfahren zu erstellen und detaillierte Aufzeichnungen zur Bauteilleistung zu führen. Diese Integration verwandelt den traditionellen Arbeitsplatz in ein umfassendes Messlabor, das komplexe Validierungsprotokolle bewältigen kann, wie sie in der modernen Elektronikentwicklung erforderlich sind.

Ergonomische Gestaltungsprinzipien für längere Arbeitssitzungen

Anzeigepositionierung und visueller Komfort

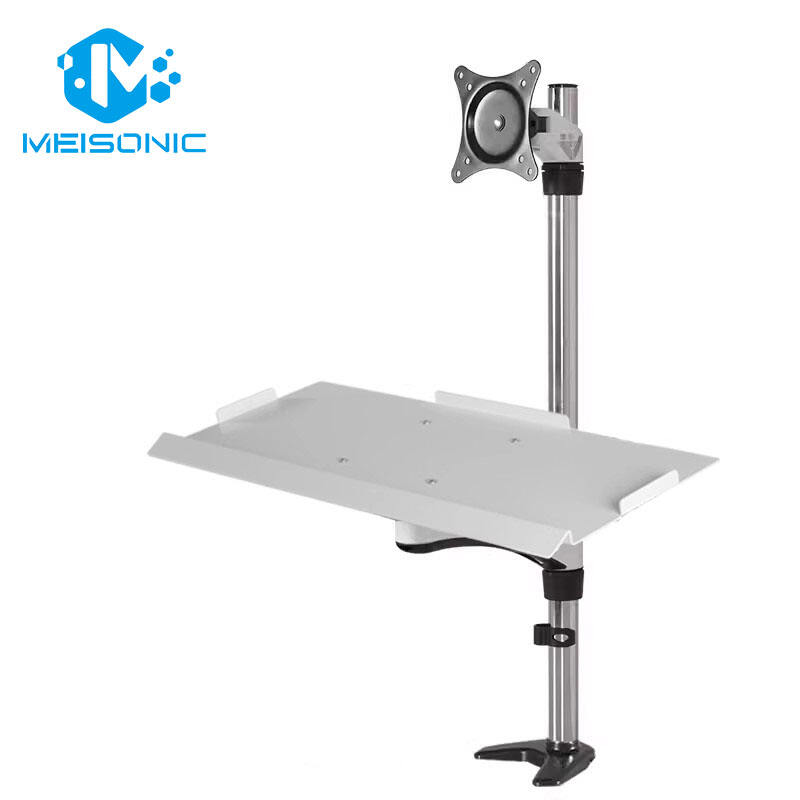

Die Positionierung von Monitoren und Anzeigen in einer elektronischen Arbeitsplatzumgebung beeinflusst erheblich die Produktivität und den Bedienkomfort während längerer Arbeitssitzungen. Eine korrekte Monitorhöhe, Blickabstand und Winkelanpassung verhindern Nackenverspannungen und Augenmüdigkeit, unter denen Ingenieure häufig leiden, die lange Stunden mit der Analyse von Wellenformen, Schaltplänen und Messdaten verbringen. Die Integration von höhenverstellbaren Monitorhaltesystemen ermöglicht es den Bedienern, ihre Sichtposition basierend auf spezifischen Aufgaben und individuellen ergonomischen Anforderungen zu optimieren.

Mehrere Display-Konfigurationen sind in professionellen elektronischen Workbench-Setups mittlerweile Standard, da sie die gleichzeitige Überwachung von Testparametern, Design-Software und Dokumentation ermöglichen. Die Anordnung dieser Displays erfordert eine sorgfältige Berücksichtigung der Blickweiten und des visuellen Flusses, um Kopfbewegungen zu minimieren und die Konzentration aufrechtzuerhalten. Antireflexbeschichtungen und eine geeignete Kontrolle der Umgebungsbeleuchtung tragen zusätzlich zum Sehkomfort bei und verringern die Augenbelastung, die mit detaillierter Elektronikarbeit verbunden ist.

Arbeitsplatzlayout und Erreichbarkeit

Ein effektives Design für die elektronische Werkbank priorisiert den Zugriff auf häufig verwendete Werkzeuge und Bauteile und sorgt gleichzeitig für einen organisierten Arbeitsplatz, der Effizienz fördert. Die Anordnung von Lötstationen, Bauteilagerung und Prüfgeräten sollte logischen Arbeitsabläufen folgen, um unnötige Bewegungen zu minimieren und das Risiko der Kontamination empfindlicher Arbeitsbereiche zu verringern. Verstellbare Arbeitsflächen ermöglichen die Anpassung an unterschiedliche Aufgaben, von der Platzierung feinverzahnter Bauteile bis hin zu größeren Montagearbeiten.

Im Design integrierte elektronik-Werkbank speicherlösungen bieten direkten Zugriff auf Bauteile, Werkzeuge und Dokumentation und gewährleisten gleichzeitig Sauberkeit und Ordnung. Modulare Lageryysteme ermöglichen eine Anpassung an Projektanforderungen und können bei sich ändernden Bedürfnissen umkonfiguriert werden. Die Integration von Kabelmanagementsystemen verhindert Unordnung am Arbeitsplatz und stellt zuverlässige Verbindungen zwischen Geräten und Prüfeinrichtungen sicher.

Fortgeschrittene Integrations-Technologien für moderne Elektronikarbeit

Integration von computerunterstütztem Entwurf und Simulation

Moderne elektronische Arbeitsplatzkonfigurationen integrieren nahtlos computerunterstützte Konstruktionswerkzeuge mit physischen Testmöglichkeiten und schaffen so eine einheitliche Entwicklungsumgebung. Leistungsstarke Workstations, auf denen fortschrittliche Simulationssoftware läuft, ermöglichen den Echtvergleich zwischen theoretischen Vorhersagen und gemessenen Ergebnissen und beschleunigen dadurch den Design-Iterierungsprozess. Die Integration von Konstruktionsdatenbanken mit automatisierten Prüfgeräten ermöglicht eine direkte Zuordnung zwischen Bauteil-Spezifikationen und tatsächlichen Leistungsmerkmalen.

Cloud-basierte Kollaborationswerkzeuge, die in die elektronische Arbeitsplatzumgebung integriert sind, ermöglichen es verteilten Entwicklungsteams, Konstruktionsdaten, Testergebnisse und Fehlerbehebungsinformationen in Echtzeit auszutauschen. Diese Vernetzung verwandelt einzelne Arbeitsplätze in Knotenpunkte innerhalb größerer Ingenieurnetzwerke, fördert den Wissensaustausch und verkürzt die Entwicklungszeit. Versionsverwaltungssysteme stellen sicher, dass Konstruktionsänderungen und Testverfahren an mehreren Entwicklungsstandorten synchron bleiben.

Automatisches Testen und Qualitätssicherung

Moderne Installationen elektronischer Arbeitsplätze beinhalten automatisierte Testfunktionen, die Genauigkeit und Durchsatz in Produktionsumgebungen verbessern. Robotergestützte Prüfvorrichtungen und programmierbare Schaltmatrizen ermöglichen eine umfassende Validierung von Komponenten und Systemen ohne manuelle Eingriffe. Diese Systeme führen komplexe Testabläufe mit einer Wiederholgenauigkeit durch, die über manuelle Testmethoden hinausgeht, und dokumentieren dabei detailliert alle Messwerte und Ergebnisse.

Die Integration der statistischen Prozessregelung in automatisierte elektronische Arbeitsplatzsysteme ermöglicht die Echtzeitüberwachung von Trends zur Produktionsqualität und die frühzeitige Erkennung von Prozessschwankungen. Maschinelle Lernalgorithmen analysieren Testdatenmuster, um mögliche Ausfallmodi vorherzusagen und Testparameter für maximale Effizienz zu optimieren. Diese Integration wandelt die reaktive Qualitätskontrolle in eine prädiktive Qualitätssicherung um, die Fehler bereits vor ihrem Auftreten in Produktionsanlagen verhindert.

Sicherheitsprotokolle und Umweltaspekte

Schutz vor elektrostatischer Entladung

Der Schutz vor elektrostatischer Entladung ist ein entscheidender Bestandteil jedes professionellen elektronischen Arbeitsplatzes, insbesondere beim Umgang mit empfindlichen Halbleiterbauelementen und präzisen analogen Schaltungen. Umfassende ESD-Schutzsysteme umfassen leitfähige Arbeitsflächen, Armbänder, Erdungssohlen und ionisierende Luftsysteme, die im gesamten Arbeitsbereich sichere elektrostatische Bedingungen aufrechterhalten. Die regelmäßige Überwachung der Wirksamkeit des ESD-Schutzes gewährleistet nachhaltige Sicherheit und verhindert kostspielige Bauteilschäden während Handhabung und Montage.

Fortgeschrittene ESD-Überwachungssysteme, die in elektronische Arbeitsplatzgestaltungen integriert sind, gewährleisten eine kontinuierliche Überprüfung der Erdungsintegrität und geben Echtzeit-Warnungen aus, wenn die Schutzsysteme Wartung benötigen. Diese Systeme führen detaillierte Protokolle von ESD-Ereignissen und der Bedienerkonformität, was Qualitätsicherungsprogramme und gesetzliche Anforderungen unterstützt. Die Einbindung automatisierter ESD-Tests in Produktionsabläufe stellt sicher, dass die Schutzprotokolle wirksam bleiben, während sich die Prozesse weiterentwickeln und erweitern.

Chemikalienhandhabung und Belüftung

Elektronische Arbeitsplatzumgebungen erfordern häufig den Einsatz von Chemikalien zur Reinigung, Entfernung von Flussmitteln und Oberflächenvorbereitung, die geeignete Belüftungs- und Absauganlagen erfordern. Lokale Abluftventilation an Lötstationen und Bereichen für den Umgang mit Chemikalien verhindert die Exposition der Bediener gegenüber schädlichen Dämpfen und sorgt gleichzeitig für eine gute Luftqualität im gesamten Arbeitsbereich. Die Planung von Lüftungssystemen muss eine ausgewogene Entfernung von Schadstoffen bei gleichzeitiger Einhaltung der Anforderungen an Temperatur- und Feuchtigkeitskontrolle für empfindliche elektronische Bauteile gewährleisten.

Chemische Lagerungs- und Handhabungsprotokolle, die in die Konstruktion der elektronischen Werkbank integriert sind, gewährleisten einen sicheren Zugang zu notwendigen Materialien und verhindern gleichzeitig Kreuzkontaminationen sowie Umweltgefahren. Automatisierte Abgabesysteme für gängige Lösungsmittel und Reinigungsmittel reduzieren Handhabungsrisiken und ermöglichen gleichzeitig eine präzise Steuerung des Materialverbrauchs. Auslaufsicherungen und Notfallreaktionssysteme bieten zusätzlichen Schutz gegen versehentliche Freisetzung von Chemikalien, die Geräte beschädigen oder Sicherheitsrisiken darstellen könnten.

Zukunftstrends in der Technologie elektronischer Werkbänke

Integration von Künstlicher Intelligenz und Maschinellem Lernen

Die Integration von künstlicher Intelligenz in elektronische Prüfplatz-Systeme stellt eine bedeutende Weiterentwicklung bei der Diagnosefähigkeit und Prozessoptimierung dar. Maschinelle Lernalgorithmen analysieren Messdaten, Komponentenverhalten und Fehlermuster, um Empfehlungen für vorausschauende Wartung und automatisierte Fehlerbehebung zu liefern. Diese Systeme lernen aus historischen Daten, um die Diagnosegenauigkeit zu verbessern und die Zeit zur Identifizierung und Behebung komplexer technischer Probleme zu verkürzen.

KI-gestützte elektronische Arbeitsplatzsysteme können Testparameter automatisch basierend auf Komponenteneigenschaften und Umgebungsbedingungen anpassen, wodurch die Messgenauigkeit optimiert und die Einrichtungszeit verkürzt wird. Funktionen zur Verarbeitung natürlicher Sprache ermöglichen die sprachgesteuerte Bedienung von Prüfgeräten sowie die automatische Erstellung technischer Dokumentation basierend auf Testergebnissen und Beobachtungen. Diese Integration verwandelt traditionelle manuelle Prozesse in intelligente, adaptive Systeme, die sowohl Produktivität als auch Genauigkeit verbessern.

Erweiterte Realität und virtuelle Zusammenarbeit

In elektronische Arbeitsplatzumgebungen integrierte Technologien der erweiterten Realität bieten eine Echtzeit-Überlagerung von Schaltplänen, Bauteilidentifikation und Montageanleitungen direkt auf der physischen Hardware. Diese Systeme machen es überflüssig, bei komplexen Montage- oder Fehlerbehebungsaufgaben auf separate Dokumentationen zurückzugreifen. Funktionen für die virtuelle Zusammenarbeit ermöglichen es entfernten Experten, Anleitungen zu geben und support durch gemeinsame erweiterte Realitätserfahrungen, die geografische Entfernungen überbrücken.

Die Weiterentwicklung von Virtual-Reality-Schulungssystemen ermöglicht es Ingenieuren, komplexe Verfahren zu üben und Konfigurationen einer elektronischen Werkbank virtuell zu erkunden, bevor eine physische Implementierung erfolgt. Diese immersiven Umgebungen bieten risikofreie Lernmöglichkeiten, senken gleichzeitig die Schulungskosten und verringern den Verschleiß an Ausrüstung. Die Integration von haptischem Feedback verleiht den virtuellen Trainingserfahrungen taktile Realität und verbessert so die Fähigkeitsentwicklung und das Behalten von Kenntnissen bei kritischen Verfahren der elektronischen Montage und Prüfung.

FAQ

Welche sind die minimalen Platzanforderungen für den Aufbau einer professionellen elektronischen Werkbank

Ein professioneller elektronischer Arbeitstisch erfordert normalerweise mindestens 6 Fuß mal 4 Fuß Arbeitsfläche, um wesentliche Geräte, Ablagemöglichkeiten und Bewegungsfreiheit für den Bediener unterzubringen. Optimale Konfigurationen profitieren jedoch von Flächen ab 8 Fuß mal 6 Fuß oder größer, die ausreichend Platz für den erforderlichen Abstand zwischen Geräten, Belüftungsabstände und eine ergonomische Positionierung bieten. Die genauen Raumbedingungen hängen von der Art der Projekte, der Größe der Ausrüstung und den erforderlichen Sicherheitsabständen für die jeweilige Anwendung ab.

Wie stelle ich sicher, dass mein gesamter Aufbau eines elektronischen Arbeitstischs ordnungsgemäß vor elektrostatischer Entladung (ESD) geschützt ist

Ein umfassender ESD-Schutz erfordert eine Kombination aus leitfähigen Arbeitsflächen, geeigneten Erdungssystemen, Armbändern und Umgebungssteuerungen. Alle leitfähigen Oberflächen müssen mit einem geprüften Erdungssystem verbunden sein, und Bediener sollten ordnungsgemäß geprüfte Armbänder oder Fußerdungssysteme verwenden, wenn sie empfindliche Bauteile handhaben. Regelmäßige Prüfungen von ESD-Schutzsystemen mithilfe spezialisierter Messgeräte gewährleisten deren anhaltende Wirksamkeit und die Einhaltung von Industriestandards wie ANSI/ESD S20.20.

Welche Art von Beleuchtung eignet sich am besten für detaillierte elektronische Arbeiten

Die Beleuchtung für elektronische Arbeitsplätze sollte eine gleichmäßige Ausleuchtung von 1000–2000 Lux auf der Arbeitsfläche mittels Vollspektrum-LED-Quellen mit hohem Farbwiedergabeindex bieten. Verstellbare Arbeitsplatzbeleuchtung mit beweglichen Armen ermöglicht eine präzise Positionierung für feine Arbeiten, während Umgebungsbeleuchtung harte Schatten und Augenbelastungen vermeidet. Anti-Blend-Positionierung und geeignete Diffusion beseitigen Reflexionen auf Bauteiloberflächen und Anzeigegeräten, die eine genaue visuelle Inspektion stören könnten.

Wie kann ich mehrere Prüfgeräte effizient in begrenztem Platz auf dem Arbeitsplatz integrieren

Die effiziente Integration mehrerer Instrumente erfordert eine sorgfältige Planung der Signalweiterleitung, Stromverteilung und räumlichen Anordnung, um Störungen zu minimieren und den Zugriff zu maximieren. Stapelbare Gerätegehäuse, verstellbare Regalsysteme und drehbare Plattformen optimieren die Raumnutzung, während gleichzeitig ein einfacher Zugriff auf Bedienelemente und Anschlüsse gewährleistet bleibt. Computer-gesteuerte Geräte mit Fernschnittstellen können außerhalb des unmittelbaren Arbeitsbereichs positioniert werden und behalten dennoch durch Software-Bedienfelder volle Funktionalität.

Inhaltsverzeichnis

- Wesentliche Bestandteile einer professionellen elektronischen Werkbank-Ausstattung

- Ergonomische Gestaltungsprinzipien für längere Arbeitssitzungen

- Fortgeschrittene Integrations-Technologien für moderne Elektronikarbeit

- Sicherheitsprotokolle und Umweltaspekte

- Zukunftstrends in der Technologie elektronischer Werkbänke

-

FAQ

- Welche sind die minimalen Platzanforderungen für den Aufbau einer professionellen elektronischen Werkbank

- Wie stelle ich sicher, dass mein gesamter Aufbau eines elektronischen Arbeitstischs ordnungsgemäß vor elektrostatischer Entladung (ESD) geschützt ist

- Welche Art von Beleuchtung eignet sich am besten für detaillierte elektronische Arbeiten

- Wie kann ich mehrere Prüfgeräte effizient in begrenztem Platz auf dem Arbeitsplatz integrieren