Nowoczesna produkcja i rozwój elektroniki wymagają precyzji, efektywności oraz optymalnego organizowania przestrzeni roboczej. Stół elektroniczny stanowi podstawę dla niezliczonych projektów inżynierskich, od prototypowania płytek drukowanych po rozwiązywanie problemów w złożonych systemach. Rozwój technologii przekształcił te stanowiska pracy ze zwykłych stołów w zaawansowane centra operacyjne, które wymagają starannego podejścia do ergonomii, wykorzystania przestrzeni oraz rozmieszczenia sprzętu. Niezależnie od tego, czy projektujesz kolejny przełom w elektronice użytkowej, czy konserwujesz kluczowe systemy przemysłowe, konfiguracja Twojego stołu elektronicznego bezpośrednio wpływa na produktywność, dokładność i długoterminowy sukces.

Niezbędne komponenty profesjonalnego zestawu stołu elektronicznego

Rozdział mocy i systemy bezpieczeństwa

Dobrze zaprojektowana elektroniczna warsztatowa rozpoczyna się od solidnej dystrybucji energii, która odpowiada wymaganiom współczesnych urządzeń testowych i narzędzi programistycznych. Instalacje profesjonalne wymagają wielu oddzielonych gniazd zasilających, ochrony przed przepięciami oraz wyłączników różnicowoprądowych w celu ochrony wrażliwej elektroniki. Infrastruktura zasilania powinna umożliwiać podłączenie zmiennych źródeł napięcia stałego, oscyloskopów, generatorów sygnałów oraz sprzętu lutowniczego bez powodowania zakłóceń czy zagrożeń bezpieczeństwa. Poprawne uziemienie staje się kluczowe przy pracy z elementami wrażliwymi na wyładowania elektrostatyczne, przez co dedykowane systemy ochrony ESD stanowią integralną część projektu warsztatu.

Oprócz podstawowego rozdziału energii, zaawansowane konfiguracje elektronicznych stanowisk laboratoryjnych obejmują programowalne zasilacze z możliwościami zdalnego monitorowania. Te systemy pozwalają inżynierom na symulowanie różnych warunków pracy przy jednoczesnym dokładnym kontrolowaniu parametrów napięcia i prądu. Integracja bezprzerwowych układów zasilania zapewnia, że krytyczne pomiary i procedury kalibracji nie są zakłócane przez fluktuacje napięcia, co gwarantuje integralność danych i zapobiega uszkodzeniom sprzętu podczas długotrwałych sesji testowych.

Urządzenia do precyzyjnego pomiaru i testowania

Możliwości pomiarowe warsztatu elektronicznego decydują o jego skuteczności zarówno w środowiskach projektowych, jak i produkcyjnych. Wysokorozdzielcze cyfrowe multimetry, analizatory sieci oraz analizatory widma stanowią rdzeń możliwości diagnostycznych, podczas gdy specjalistyczne narzędzia, takie jak mierniki LCR i analizatory impedancji, odpowiadają na konkretne wymagania testowe. Ułożenie fizyczne tych instrumentów wymaga starannego zaplanowania, aby zminimalizować zakłócenia sygnałów i zapewnić dokładne odczyty we wszystkich zakresach częstotliwości.

Nowoczesne instalacje elektroniczne na stanowisku pracy coraz częściej opierają się na instrumentach sterowanych komputerowo, które umożliwiają automatyzację procedur testowych i rejestrowanie danych. Przyrządy zdefiniowane programowo, podłączone za pośrednictwem interfejsów USB, Ethernet lub GPIB, pozwalają inżynierom na tworzenie powtarzalnych procedur testowych przy jednoczesnym szczegółowym dokumentowaniu wydajności poszczególnych komponentów. Taka integracja przekształca tradycyjne stanowisko pracy w kompleksową laboratorium pomiarowe zdolne do realizacji złożonych protokołów weryfikacyjnych wymaganych współcześnie w rozwoju elektroniki.

Zasady Projektowania Ergonomicznego dla Długotrwałych Sesyj Pracy

Pozycjonowanie Ekranu i Komfort Wizualny

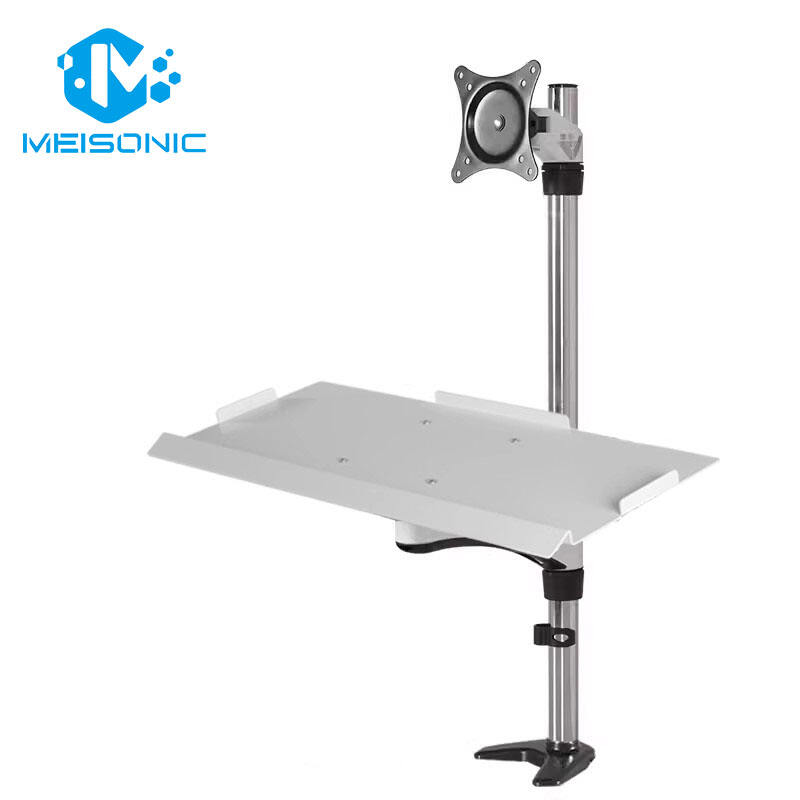

Położenie monitorów i wyświetlaczy w środowisku elektronicznego stanowiska roboczego ma znaczący wpływ na produktywność oraz komfort operatora podczas długich sesji pracy. Poprawna wysokość monitora, odległość patrzenia oraz kąt nachylenia zapobiegają bólowi szyi i zmęczeniu oczu, którymi często cierpią inżynierowie spędzający długie godziny na analizowaniu przebiegów, schematów i danych pomiarowych. Zastosowanie regulowanych systemów montażu monitorów pozwala operatorom optymalizować pozycję widoku w zależności od konkretnych zadań i indywidualnych wymagań ergonomii.

Wiele konfiguracji wyświetlaczy stało się standardem w profesjonalnych zestawach elektronicznych, umożliwiając jednoczesne monitorowanie parametrów testowych, oprogramowania projektowego i dokumentacji. Ustawienie tych wyświetlaczy wymaga starannego uwzględnienia odległości ostrości i przepływu wzrokowego, aby zminimalizować ruchy głowy i utrzymać skupienie. Powłoki antyodblaskowe oraz odpowiednie sterowanie oświetleniem otoczenia dalszą poprawiają komfort wzrokowy, zmniejszając zmęczenie oczu związane z szczegółową pracą elektroniczną.

Układ i dostępność stanowiska pracy

Skuteczny projekt elektronicznego stanowiska pracy powinien zapewniać łatwy dostęp do najczęściej używanych narzędzi i komponentów, jednocześnie utrzymując uporządkowane miejsce pracy, które sprzyja efektywności. Umiejscowienie stacji lutowniczych, przechowywania komponentów oraz sprzętu pomiarowego powinno odpowiadać logicznym schematom pracy, minimalizując zbędne ruchy i ryzyko zanieczyszczenia wrażliwych obszarów roboczych. Regulowane powierzchnie robocze pozwalają dostosować je do różnych zadań, od montażu komponentów o małych skokach po większe operacje złożeniowe.

Rozwiązania magazynowe zintegrowane z elektroniczne stanowisko robocze projektem zapewniają natychmiastowy dostęp do komponentów, narzędzi i dokumentacji, jednocześnie utrzymując czystość i porządek. Modułowe systemy przechowywania umożliwiają dostosowanie układu do potrzeb konkretnego projektu i mogą być przeorganizowane w miarę zmiany wymagań. Integracja systemów zarządzania przewodami zapobiega bałaganowi na stanowisku pracy, gwarantując jednocześnie niezawodne połączenia między instrumentami a uchwytami testowymi.

Zaawansowane technologie integracji dla nowoczesnych prac elektronicznych

Integracja projektowania wspomaganego komputerowo i symulacji

Współczesne konfiguracje elektronicznego stanowiska laboratoryjnego integrują bezproblemowo narzędzia projektowania wspomaganego komputerowo z możliwościami testowania fizycznego, tworząc ujednoliconą środowisko rozwojowe. Stacje robocze o wysokiej wydajności uruchamiające zaawansowane oprogramowanie symulacyjne umożliwiają porównywanie w czasie rzeczywistym wyników teoretycznych z danymi pomiarowymi, przyspieszając proces iteracji projektowych. Integracja baz danych projektowych z automatycznym sprzętem testowym pozwala na bezpośrednią korelację między specyfikacjami komponentów a rzeczywistymi cechami wydajności.

Narzędzia do współpracy oparte na chmurze, zintegrowane ze środowiskiem elektronicznego stanowiska roboczego, umożliwiają rozproszonym zespołom projektowym udostępnianie danych projektowych, wyników testów oraz informacji dotyczących rozwiązywania problemów w czasie rzeczywistym. Ta łączność przekształca indywidualne stanowiska robocze w węzły większych sieci inżynieryjnych, ułatwiając wymianę wiedzy i skracając czas rozwoju. Systemy kontroli wersji zapewniają synchronizację modyfikacji projektu i procedur testowych w wielu lokalizacjach rozwojowych.

Testowanie automatyczne i zapewnienie jakości

Nowoczesne instalacje elektronicznego stanowiska roboczego obejmują możliwości automatycznego testowania, które zwiększają zarówno dokładność, jak i wydajność w środowiskach produkcyjnych. Robotyzowane stanowiska testowe i programowalne macierze przełączające umożliwiają kompleksową weryfikację komponentów i systemów bez ingerencji ręcznej. Te systemy wykonują złożone sekwencje testowe z powtarzalnością przekraczającą możliwości testowania ręcznego, jednocześnie prowadząc szczegółową dokumentację wszystkich pomiarów i wyników.

Integracja kontroli statystycznych procesów w zautomatyzowanych systemach elektronicznych stanowisk roboczych zapewnia monitorowanie w czasie rzeczywistym trendów jakości produkcji oraz wczesne wykrywanie odchyleń procesowych. Algorytmy uczenia maszynowego analizują wzorce danych testowych, aby przewidywać potencjalne tryby uszkodzeń i optymalizować parametry testowania w celu osiągnięcia maksymalnej efektywności. Ta integracja przekształca reaktywną kontrolę jakości w predykcyjne zapewnienie jakości, zapobiegając powstawaniu wad jeszcze przed ich wystąpieniem w jednostkach produkcyjnych.

Protokoły bezpieczeństwa i aspekty środowiskowe

Ochrona przed wyładowaniami elektrostatycznymi

Ochrona przed wyładowaniami elektrostatycznymi stanowi kluczowy element każdego profesjonalnego stanowiska elektronicznego, szczególnie podczas pracy z wrażliwymi urządzeniami półprzewodnikowymi i precyzyjnymi obwodami analogowymi. Kompleksowe systemy kontroli ESD obejmują przewodzące powierzchnie robocze, opaski na nadgarstki, uziemiające wkładki do butów oraz systemy jonizujące powietrze, które utrzymują bezpieczne warunki elektrostatyczne w całym obszarze pracy. Regularne monitorowanie skuteczności ochrony przed ESD zapewnia ciągłe bezpieczeństwo i zapobiega kosztownym uszkodzeniom komponentów podczas manipulacji i operacji montażowych.

Zaawansowane systemy monitorowania ESD zintegrowane w projektach elektronicznych stanowisk roboczych zapewniają ciągłą weryfikację integralności uziemienia oraz natychmiastowe alerty, gdy systemy ochronne wymagają interwencji. Systemy te prowadzą szczegółowe rejestry zdarzeń związanych z ESD i zgodności operatorów, wspierając programy zapewniania jakości oraz wymagania przepisów regulacyjnych. Integracja automatycznego testowania ESD w procesy produkcyjne gwarantuje skuteczność protokołów ochrony w miarę rozwoju i poszerzania się procesów.

Obsługa chemikaliów i wentylacja

Środowiska pracy z udziałem elektronicznych stanowisk często wymagają stosowania chemikaliów do czyszczenia, usuwania topnika oraz przygotowania powierzchni, co pociąga za sobą konieczność zastosowania odpowiednich systemów wentylacji i zawierania. Lokalna wentylacja odprowadzająca umieszczona przy stanowiskach lutowania oraz miejscach obsługi chemikaliów zapobiega narażeniu operatorów na szkodliwe opary, utrzymując jednocześnie jakość powietrza w całym obszarze roboczym. Projektowanie systemów wentylacji musi uwzględniać równowagę między usuwaniem zanieczyszczeń a wymaganiami dotyczącymi kontroli temperatury i wilgotności dla wrażliwych komponentów elektronicznych.

Protokoły przechowywania i obsługi substancji chemicznych zintegrowane w projekcie elektronicznego stanowiska pracy zapewniają bezpieczny dostęp do niezbędnych materiałów, zapobiegając jednocześnie zanieczyszczeniom krzyżowym i zagrożeniom środowiskowym. Zautomatyzowane systemy dawkowania powszechnie używanych rozpuszczalników i środków czyszczących zmniejszają ryzyko związane z ich ręcznym obchodzeniem się, umożliwiając przy tym dokładną kontrolę zużycia materiałów. Systemy zawierania wylewów i reagowania na sytuacje awaryjne zapewniają dodatkową ochronę przed przypadkowym uwalnianiem substancji chemicznych, które mogłyby uszkodzić sprzęt lub stworzyć zagrożenie dla bezpieczeństwa.

Przyszłe trendy w technologii stanowisk elektronicznych

Integracja Inteligencji Sztucznej i uczenia maszynowego

Integracja sztucznej inteligencji w systemy elektronicznych stanowisk diagnostycznych stanowi istotny postęp w zakresie możliwości diagnostycznych i optymalizacji procesów. Algorytmy uczenia maszynowego analizują dane pomiarowe, zachowanie komponentów oraz wzorce uszkodzeń, aby zapewniać rekomendacje dotyczące konserwacji predykcyjnej oraz wspomaganie automatycznego rozwiązywania problemów. Systemy te uczą się na podstawie danych historycznych, poprawiając dokładność diagnostyki i skracając czas potrzebny do wykrycia oraz rozwiązania złożonych problemów technicznych.

Systemy elektronicznych stanowisk roboczych zasilane przez sztuczną inteligencję mogą automatycznie dostosowywać parametry testów na podstawie cech komponentów i warunków środowiskowych, optymalizując dokładność pomiarów oraz skracając czas przygotowania. Możliwości przetwarzania języka naturalnego umożliwiają obsługę sprzętu testowego za pomocą głosu oraz automatyczne generowanie dokumentacji technicznej na podstawie wyników testów i obserwacji. Ta integracja przekształca tradycyjne procesy ręczne w inteligentne, adaptacyjne systemy, które zwiększają zarówno produktywność, jak i dokładność.

Rozszerzona rzeczywistość i wirtualna współpraca

Technologie rozszerzonej rzeczywistości zintegrowane ze środowiskami elektronicznych stanowisk roboczych zapewniają rzeczywisty overlay informacji schematycznych, identyfikacji komponentów oraz instrukcji montażu bezpośrednio na fizycznym sprzęcie. Te systemy eliminują konieczność odwoływania się do oddzielnej dokumentacji podczas wykonywania złożonych zadań montażowych lub diagnozowania usterek. Możliwości wirtualnej współpracy pozwalają specjalistom zdalnym na udzielanie wskazówek i wsparcie poprzez wspólne doświadczenia w rzeczywistości rozszerzonej, które pokonują geograficzne odległości.

Ewolucja systemów szkoleniowych w rzeczywistości wirtualnej pozwala inżynierom na ćwiczenie skomplikowanych procedur oraz eksplorowanie konfiguracji elektronicznego stanowiska roboczego przed fizyczną implementacją. Te immersyjne środowiska oferują bezpieczne warunki do nauki, jednocześnie zmniejszając koszty szkoleń i zużycie sprzętu. Integracja systemów sprzężenia dotykowego dodaje realizmu dotykowego do wirtualnych doświadczeń szkoleniowych, poprawiając rozwój umiejętności i ich trwałość w kluczowych procedurach montażu i testowania urządzeń elektronicznych.

Często zadawane pytania

Jakie są minimalne wymagania przestrzenne dotyczące urządzania profesjonalnego elektronicznego stanowiska roboczego

Profesjonalne stanowisko elektroniczne wymaga zazwyczaj przestrzeni roboczej o minimalnych wymiarach 6 stóp na 4 stopy, aby pomieścić niezbędną aparaturę, miejsce do przechowywania oraz zapewnić swobodny ruch operatora. Optymalne konfiguracje korzystają jednak z większych powierzchni, np. 8 stóp na 6 stóp lub więcej, co pozwala na odpowiednie rozmieszczenie urządzeń, zachowanie odstępów wentylacyjnych oraz ergonomiczną pozycję pracy. Wymagania dotyczące przestrzeni zależą od rodzaju projektów, wielkości sprzętu oraz potrzebnych odstępów bezpieczeństwa dla danego zastosowania.

Jak zapewnić odpowiednią ochronę przed wyładowaniami elektrostatycznymi (ESD) w całym moim zestawieniu stanowiska elektronicznego

Kompleksowa ochrona przed wyładowaniami elektrostatycznymi (ESD) wymaga połączenia przewodzących powierzchni roboczych, odpowiednich systemów uziemienia, opasek na nadgarstek oraz kontroli środowiska. Wszystkie przewodzące powierzchnie muszą być podłączone do zweryfikowanego systemu uziemienia, a operatorzy powinni używać odpowiednio przetestowanych opasek na nadgarstek lub uziemiających wkładek w obuwie podczas obsługi wrażliwych komponentów. Regularne testowanie systemów ochrony ESD za pomocą specjalistycznych mierników zapewnia ich skuteczność i zgodność ze standardami branżowymi, takimi jak ANSI/ESD S20.20.

Jaki rodzaj oświetlenia jest najbardziej odpowiedni do precyzyjnej pracy elektronicznej

Oświetlenie stanowiska elektronicznego powinno zapewniać jednolite oświetlenie na poziomie 1000–2000 luksów na powierzchni roboczej, wykorzystując źródła LED pełnego spektrum o wysokim współczynniku oddawania barw. Regulowane oświetlenie robocze z ramionami przegubowymi umożliwia dokładne ustawienie podczas prac szczegółowych, podczas gdy oświetlenie otoczenia zapobiega tworzeniu się silnych cieni i zmęczeniu oczu. Pozycjonowanie bez odblasków oraz odpowiednie rozpraszanie światła eliminują refleksy od powierzchni komponentów i wyświetlaczy urządzeń, które mogą utrudniać dokładną kontrolę wizualną.

Jak mogę efektywnie zintegrować wiele urządzeń pomiarowych na ograniczonej przestrzeni stanowiska?

Skuteczna integracja wielu instrumentów wymaga starannego zaplanowania tras sygnałów, dystrybucji zasilania oraz układu fizycznego, aby zminimalizować zakłócenia i zmaksymalizować dostępność. Stosowane obudowy instrumentów, regulowane systemy półek oraz platformy obrotowe optymalizują wykorzystanie przestrzeni, zapewniając jednocześnie łatwy dostęp do elementów sterujących i połączeń. Przyrządy sterowane komputerowo z interfejsami zdalnymi mogą być umieszczone w odległości od bezpośredniego miejsca pracy, zachowując pełną funkcjonalność poprzez panele sterowania programowego.

Spis treści

- Niezbędne komponenty profesjonalnego zestawu stołu elektronicznego

- Zasady Projektowania Ergonomicznego dla Długotrwałych Sesyj Pracy

- Zaawansowane technologie integracji dla nowoczesnych prac elektronicznych

- Protokoły bezpieczeństwa i aspekty środowiskowe

- Przyszłe trendy w technologii stanowisk elektronicznych

-

Często zadawane pytania

- Jakie są minimalne wymagania przestrzenne dotyczące urządzania profesjonalnego elektronicznego stanowiska roboczego

- Jak zapewnić odpowiednią ochronę przed wyładowaniami elektrostatycznymi (ESD) w całym moim zestawieniu stanowiska elektronicznego

- Jaki rodzaj oświetlenia jest najbardziej odpowiedni do precyzyjnej pracy elektronicznej

- Jak mogę efektywnie zintegrować wiele urządzeń pomiarowych na ograniczonej przestrzeni stanowiska?