現代の電子機器の製造および開発には、精密さ、効率性、そして最適な作業空間の整理が不可欠です。電子工作台は、回路基板のプロトタイピングから複雑なシステムのトラブルシューティングまで、数え切れないほどのエンジニアリングプロジェクトの基盤となります。技術の進化により、これらの作業スペースは単なるテーブルから、人間工学、空間活用、機器配置を慎重に検討する必要がある高度なコマンドセンターへと変貌を遂げました。次世代の民生用電子機器の設計を行っているか、重要な産業用システムのメンテナンスを行っているかに関わらず、電子工作台の構成は生産性、正確性、長期的な成功に直接影響します。

プロ用電子工作台セットアップの必須コンポーネント

電源分配および安全システム

優れた設計の電子作業台は、現代のテスト機器や開発ツールの要求に応える堅牢な電力分配システムから始まります。プロフェッショナルな設置では、感度の高い電子機器を保護するために、複数の絶縁電源コンセント、サージ保護装置、漏電遮断装置が必要です。電源インフラは、干渉や安全上の危険を引き起こすことなく、可変DC電源、オシロスコープ、信号発生器、およびはんだごて設備などに対応できるようにする必要があります。静電気に弱い部品を扱う際には、適切な電気的接地が極めて重要となるため、専用のESD保護システムは作業台設計において不可欠な要素となります。

基本的な電力分配を超えて、高度な電子ワークベンチ構成には、リモート監視機能を備えたプログラマブル電源が組み込まれています。これらのシステムにより、エンジニアはさまざまな動作条件をシミュレートしつつ、電圧および電流パラメータを正確に制御することが可能になります。無停電電源装置(UPS)を統合することで、重要な測定および較正手順が電力の変動の影響を受けず、長時間のテスト中にデータの完全性が保たれ、機器の損傷が防止されます。

精密測定および試験設備

電子ワークベンチの測定能力は、開発環境および生産環境におけるその有効性を決定づけます。高解像度デジタルマルチメータ、ネットワークアナライザ、スペクトラムアナライザが診断機能の中核を成す一方で、LCRメーターやインピーダンスアナライザなどの専用ツールは特定のテスト要件に対応します。これらの機器の物理的配置は、信号干渉を最小限に抑え、すべての周波数範囲にわたり正確な測定値を得るために、入念な計画が必要です。

現代の電子工作ベンチの設置では、コンピュータ制御の計測器にますます依存しており、自動テスト手順やデータ記録が可能になっています。USB、Ethernet、GPIBインターフェースを介して接続されたソフトウェア定義計測器により、エンジニアは再現可能なテスト手順を作成しつつ、部品の性能に関する詳細な記録を維持できます。この統合により、従来の作業台は、現代の電子機器開発で要求される複雑な検証プロトコルに対応できる包括的な計測ラボへと変貌します。

長時間の作業セッションのためのエルゴノミクス設計原則

ディスプレイの配置と視覚的快適性

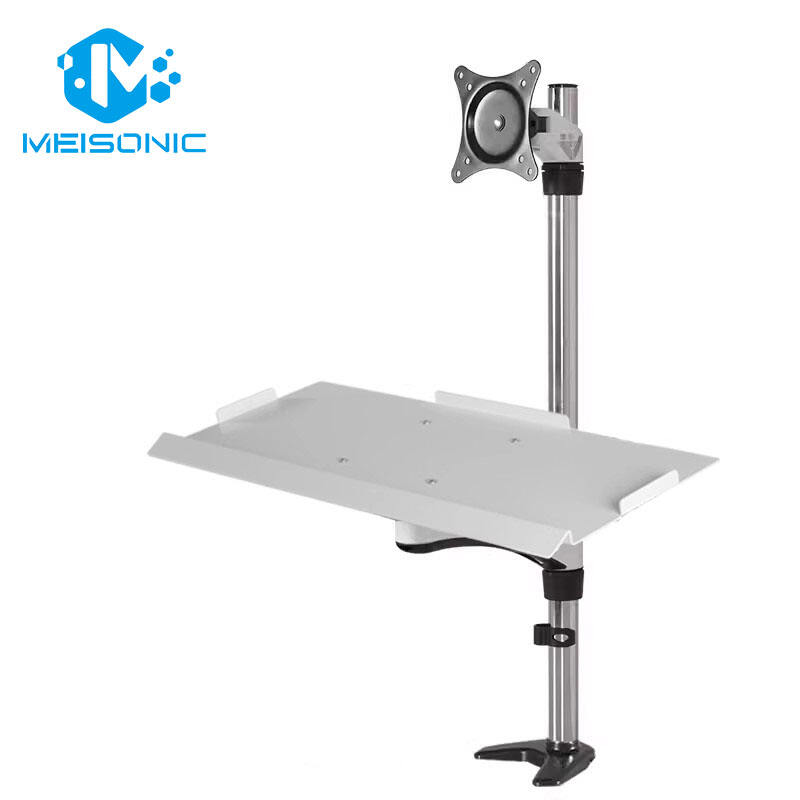

電子作業台環境におけるモニターおよびディスプレイの配置は、長時間の作業中に生産性とオペレーターの快適性の両方に大きく影響します。適切なモニターの高さ、視距離、角度の調整により、エンジニアが長時間波形、回路図、測定データを分析する際に生じやすい首の strain(緊張)や眼精疲労を防ぐことができます。可動式モニターマウントシステムを統合することで、オペレーターは特定の作業内容や個人のエルゴノミクス要件に応じて最適な視聴位置を調整することが可能になります。

複数のディスプレイ構成は、プロフェッショナルな電子機器用ワークベンチ設定において標準的になり、テストパラメータ、設計ソフトウェア、およびドキュメントを同時に監視できるようになっています。これらのディスプレイ配置では、首の動きを最小限に抑え集中力を維持するために、焦点距離や視覚的な流れを慎重に考慮する必要があります。ノングレアコーティングと適切な環境照明の制御により、電子作業における細部への注視に伴う眼精疲労を軽減し、視覚的な快適性がさらに向上します。

ワークスペースのレイアウトとアクセシビリティ

効果的な電子作業台の設計では、頻繁に使用するツールや部品へのアクセス性を重視しつつ、効率を促進する整理された作業空間を維持することが重要です。はんだ付けステーション、部品収納、テスト機器の配置は、不要な移動を最小限に抑え、感応性の高い作業エリアが汚染されるリスクを低減する論理的なワークフローに従うべきです。調整可能な作業面は、微細ピッチ部品の実装から大規模な組立作業まで、さまざまなタスク要件に対応できます。

設計に統合された 電子ワークベンチ 収納ソリューションは、部品、工具、文書類への即時アクセスを可能にし、清潔さと整理整頓を維持します。モジュラー式の収納システムはプロジェクトの要件に応じてカスタマイズでき、ニーズの変化に合わせて再構成が可能です。ケーブル管理システムを統合することで、作業スペースの散らかりを防止しつつ、計測器とテスト治具間の信頼性の高い接続を確保できます。

現代エレクトロニクス向けの高度な統合技術

コンピュータ支援設計とシミュレーションの統合

現代の電子ワークベンチ構成は、コンピュータ支援設計ツールと物理的テスト機能をシームレスに統合し、統一された開発環境を実現しています。高性能ワークステーションで動作する高度なシミュレーションソフトウェアにより、理論的な予測値と実測結果との間でリアルタイムでの比較が可能となり、設計の反復プロセスが加速されます。設計データベースと自動テスト装置との統合により、部品の仕様と実際の性能特性との直接的な相関が可能になります。

電子ワークベンチ環境に統合されたクラウドベースのコラボレーションツールにより、分散している開発チームが設計データ、テスト結果、トラブルシューティング情報をリアルタイムで共有できるようになります。この接続性により、個々のワークベンチが大規模なエンジニアリングネットワーク内のノードへと変化し、知識の共有が促進され、開発期間の短縮が実現します。バージョン管理システムにより、複数の開発拠点間で設計変更やテスト手順が常に同期された状態に保たれます。

自動テストおよび品質保証

最新の電子ワークベンチ設備には、生産現場における精度と処理能力を向上させる自動テスト機能が組み込まれています。ロボット式テスト治具やプログラマブルスイッチングマトリクスにより、手動操作なしで部品およびシステムの包括的な検証が可能になります。これらのシステムは、手動テストでは達成できない再現性で複雑なテスト手順を実行するとともに、すべての測定値と結果を詳細に記録して保持します。

自動化された電子ワークベンチシステム内への統計的プロセス制御の統合により、生産品質の傾向をリアルタイムで監視し、プロセスの変動を早期に検出することが可能になります。機械学習アルゴリズムはテストデータのパターンを分析して、潜在的な故障モードを予測し、最大の効率を得るためにテストパラメータを最適化します。この統合により、従来の対応型の品質管理から、生産工程で欠陥が発生する前に防止する予測型の品質保証へと変革が実現されます。

安全プロトコルと環境配慮

静電気放電保護

静電気放電保護は、特に感度の高い半導体デバイスや高精度アナログ回路を扱う場合の、プロフェッショナルな電子作業台において極めて重要な要素です。包括的なESD対策システムには、導電性の作業面、リストストラップ、ヒールグランド、および作業空間全体で安全な静電気環境を維持するイオン化空気システムが含まれます。ESD保護の有効性を定期的に監視することで、取り扱いや組立作業中の継続的な安全性が確保され、高価な部品の損傷を防ぐことができます。

電子ワークベンチの設計に統合された高度なESD監視システムは、接地の完全性を継続的に検証し、保護システムの点検が必要な際にリアルタイムでアラートを発します。これらのシステムはESDイベントや作業者のコンプライアンスに関する詳細な記録を保持しており、品質保証プログラムおよび規制要件への対応を支援します。生産プロセスに自動ESDテストを統合することで、プロセスの進化や拡張が進んでも保護プロトコルが効果を維持できるようにします。

化学物質の取り扱いと換気

電子作業場では、清掃、フラックス除去、表面処理のため化学薬品を使用することが多く、これには適切な換気および密閉システムが必要です。はんだ付けステーションや化学物質取扱いエリアに設置された局所排気換気装置は、有害な蒸気への作業者の暴露を防ぎながら、作業空間全体の空気質を維持します。換気システムの設計では、汚染物質の除去と、感度の高い電子部品に対する温度および湿度管理の要件との両立を図る必要があります。

電子ワークベンチの設計に化学薬品の保管および取り扱いプロトコルを統合することで、必要な材料への安全なアクセスが確保され、交差汚染や環境への危険を防止します。一般的な溶剤や洗浄剤に対する自動ディスペンシングシステムにより、取り扱いリスクが低減されると同時に、材料使用量の正確な制御が維持されます。こぼれ対策および緊急時対応システムは、機器の損傷や安全上のリスクを引き起こす可能性のある意図しない化学物質の漏洩から追加的な保護を提供します。

電子ワークベンチ技術の将来の動向

人工知能と機械学習の統合

人工知能を電子ワークベンチシステムに統合することは、診断機能とプロセス最適化において重要な進歩を示している。機械学習アルゴリズムは、測定データ、部品の動作、および故障パターンを分析し、予知保全の推奨事項や自動トラブルシューティング支援を提供する。これらのシステムは過去のデータから学習することで、診断精度を向上させ、複雑な技術的問題を特定して解決するために必要な時間を短縮する。

AI搭載の電子ワークベンチシステムは、部品の特性や環境条件に基づいてテストパラメータを自動的に調整し、測定精度の最適化とセットアップ時間の短縮を実現します。自然言語処理機能により、テスト機器の音声制御操作が可能になり、テスト結果や観測データに基づいた技術文書の自動作成も行えます。この統合により、従来の手動プロセスが生産性と精度の両面で向上する知的で適応的なシステムへと変革されます。

拡張現実と仮想コラボレーション

電子ワークベンチ環境に統合された拡張現実(AR)技術は、回路図情報、部品識別、組立手順を物理的なハードウェア上にリアルタイムでオーバーレイ表示します。これにより、複雑な組立やトラブルシューティングを行う際に、別途ドキュメントを参照する必要がなくなります。また、仮想コラボレーション機能によって、遠隔地の専門家が現場に指導や支援を提供できるようになります。 サポート 地理的な距離を越える共有型の拡張現実体験を通じて。

仮想現実トレーニングシステムの進化により、エンジニアは物理的な実装前に複雑な手順の練習や電子ワークベンチの構成を検証できるようになっています。このような没入型環境は、リスクのない学習機会を提供すると同時に、トレーニングコストや装置の摩耗を削減します。触覚フィードバックシステムを統合することで、仮想トレーニング体験に触覚のリアリズムが加わり、重要な電子組立およびテスト手順におけるスキルの習得と定着が向上します。

よくある質問

プロフェッショナルな電子ワークベンチを設置するための最小スペース要件は何ですか

プロ向けの電子工作用ワークベンチは、一般的に必要な機器、収納スペース、および作業者の動きを考慮して、最低でも6フィート×4フィートの作業空間が必要です。しかし、より最適な構成では、機器間の適切な間隔、換気のためのクリアランス、および人間工学に基づいた配置を可能にする8フィート×6フィート以上の広さが望まれます。必要なスペースの具体的なサイズは、取り組むプロジェクトの種類、機器の大きさ、および特定の用途に必要な安全上のクリアランスによって異なります。

電子工作用ワークベンチのセットアップにおいて、適切な静電気対策(ESD保護)を確保するにはどうすればよいですか

包括的なESD保護には、導電性の作業面、適切な接地システム、リストストラップ、および環境管理を組み合わせる必要があります。すべての導電性表面は、確実に接地されたシステムに接続されなければならず、作業者は敏感な部品を取り扱う際に、正しく検査されたリストストラップまたはヒールグランドを使用すべきです。専用の測定器を用いて定期的にESD保護システムを点検することで、その効果が維持され、ANSI/ESD S20.20などの業界標準への準拠が確保されます。

電子機器の細かい作業に最も適した照明の種類は何ですか

電子作業台の照明は、高演色性指数評価を持つフルスペクトルLED光源を使用し、作業面で1000〜2000ルクスの均一な照度を提供する必要があります。関節式アーム付きの調節可能な作業用照明により、細かい作業に対して正確な位置決めが可能になり、環境照明は強い影や目の疲労を防ぎます。グレア防止の配置と適切な拡散処理により、部品表面や計測器ディスプレイからの反射を排除し、正確な目視検査を妨げるような状況を回避します。

限られた作業台スペース内で複数のテスト機器を効率的に統合するにはどうすればよいですか

複数の機器を効率的に統合するには、信号の配線、電源の分配、物理的な配置について入念に計画し、干渉を最小限に抑えつつアクセス性を最大化する必要があります。積み重ね可能な機器ケース、棚板の高さが調整できる収納システム、回転式プラットフォームを使用することで、スペースの有効活用を図りながらも、操作部や接続部へのアクセスを容易に保つことができます。コンピュータ制御でリモートインターフェースを備えた機器は、ソフトウェアのコントロールパネルを通じて完全な機能を維持しつつ、作業エリアから離れた場所に設置することが可能です。